近几年,随着新能源市场的火热,动力电池装机量逐年提升,其设计理念及加工工艺也在不断改进,其中,中段设备关于电芯的卷绕工艺、叠片工艺的讨论从未停止过,既然如此,那叠片电池工艺和卷绕电池工艺哪个好呢?

卷绕工艺、叠片工艺各自都有哪些优缺点?

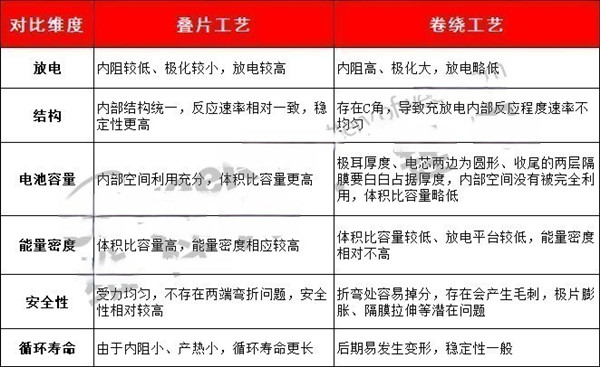

从电池放电平台方面看,卷绕锂电池由于内阻高极化大,一部分电压被消耗于电池内部极化,因而放电平台略低。叠片锂电池内阻较低极化较小,因而放电平台会高于卷绕电池而更接近材料的自身放电平台。

从电池容量方面看,卷绕锂电池由于极耳厚度、电芯两边为圆形、收尾的两层隔膜要白白占据厚度(C角)等原因导致内部空间没有被完全利用,体积比容量因此略低。叠片锂电池内部空间利用充分,因而与卷绕工艺相比,体积比容量更高。

从电池能量密度方面看,卷绕锂电池由于体积比容量较低以及放电平台较低这两个原因,致使能量密度也不及叠片工艺电池。叠片锂电池放电平台和体积比容量都高于卷绕工艺电池,所以能量密度也相应较高。

从安全性方面看,卷绕工艺由于折弯处容易掉分,存在会产生毛刺,极片膨胀、隔膜拉伸等潜在问题。叠片工艺受力均匀,不存在两端弯折问题,所以安全性相对较高。

从循环寿命看,卷绕锂电池后期易发生变形,稳定性一般。叠片锂电池由于内阻小、产热小,循环寿命更长……

在以前,叠片工艺存在生产效率不及卷绕工艺、分切繁琐、设备投资大、自动化设备不成熟等因素,市场曾由生产效率较高、分切方便、投资成本低、自动化较高的卷绕工艺占据主流。

如今,随着叠片工艺的技术不断进步,叠片工艺正在扩大市场份额,并且叠片工艺才是未来的主流方向!

叠片电池工艺和卷绕电池工艺对比

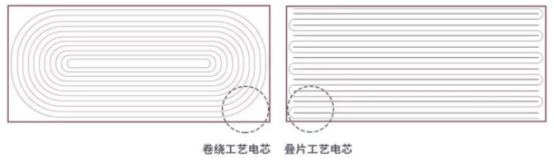

1、工艺原理对比

叠片电池工艺:叠片电池是通过将正负电极材料层层叠放,再进行涂布、烘干、压实、切割等工序制造而成。整个制造过程相对简单,成本较低。

卷绕电池工艺:卷绕电池是通过将正负电极材料分别卷绕在导电膜上,并经过涂布、烘干、压实、切割等工序制造而成。相比于叠片工艺,卷绕工艺更加复杂,成本较高。

2、电池性能对比

叠片电池工艺:由于叠片电池的电极具有较大的面积,因此具有较高的功率密度和充放电速度,适用于对功率要求较高的应用场景。但是叠片电池因为电极之间存在间隙,导致电阻较大,内阻较高,电池效率相对较低。

卷绕电池工艺:卷绕电池的电极之间没有间隙,电阻较小,因此具有较低的内阻和较高的能量密度,适用于对能量密度要求较高的应用场景。但是卷绕电池由于电极卷绕的原因,电极之间存在一定程度的电压损失,因此电池的功率密度相对较低。

3、安全性和稳定性对比

叠片电池工艺:叠片电池由于电极之间存在间隙,因此在受到外界冲击或振动时,电极之间可能会发生短路或内部断裂的情况。同时,叠片电池由于制造工艺相对简单,对电极材料的一致性要求较低,容易出现电极材料分布不均匀等问题。

卷绕电池工艺:卷绕电池由于电极之间没有间隙,因此相对稳定,不容易发生短路或内部断裂的情况。同时,卷绕电池由于制造工艺相对复杂,对电极材料的一致性要求较高,制造过程中容易出现工艺控制难度较大的问题。

叠片电池工艺哪家强?

由于具备更高的能量密度、更稳定的内部结构、更高的安全性、更好的倍率性能、更长的循环寿命等优势,众多锂电设备企业在叠片电池工艺技术方面上齐齐发力,使叠片技术应用逐步成熟,叠片电池工艺市场呈现欣欣向荣的格局。

未来方形电池中叠片工艺有望得到大规模使用,预测到2027年采用叠片设备的电池产能达到845GWh,对应叠片机设备空间约253亿元,折合未来5年CAGR达到35%。

目前我国各大锂电设备厂商正加大力度布局叠片机领域,市面上应用的叠片机主要分为Z字型叠片机、切叠一体机、卷叠一体机、热复合一体机等四类。

生产Z字型叠片机、切叠一体机的痛点是:会出现隔膜褶皱,损害电池的性能;引起隔膜的不可逆形变;会花费额外辅助时间;无法及时对极片进行不良检测,只能在完成叠片后进行整体性的性能判断等。

生产卷叠一体机涉及日韩专利,并且由于卷叠面临卷绕电机的问题,不适合大电芯电池的生产。

生产热复合一体机能够在一定程度上解决Z字型叠片机的问题,热复合叠片一体机比Z字型叠片多热复合和辊压等工序,技术难度更高。

以上就是叠片电池工艺和卷绕电池工艺哪个好的介绍,叠片电池工艺和卷绕电池工艺各有优劣。叠片电池工艺适用于对功率要求较高的应用场景,成本较低;而卷绕电池工艺适用于对能量密度要求较高的应用场景,稳定性较好。在选择时需要根据具体的应用场景和需求进行综合考量。